「ピンホール」の主たる原因と対策

異物混入

異物の混入は、大きく二つに分けると外部(購入資材に既に入っている)からのものと、内部(自社工場内にての混入)でのものになります。外部からの混入の異物は作業工程内において視認、除去され、視認できないような小さな異物は工程内にて粉砕されます。内部での混入に関しては、原因になり得るものを徹底的に排除していますが、空中から降ってくる異物(たんぽぽの種、埃、etc.)には無防備であらざるを得ず、それらに対しては視認、除去、および粉砕を行っています。

分散不良(薬品類、充填剤等)

分散不良も外的要因と内的要因に分けられます。外的要因としては、粉末であるべきものが非常に硬いかたまりを含むなどで、例えばこれが小麦粉などを網で漉した場合に残る固まりのようなものです。内的要因としては、ゴムと粉の混練中に粉末のかたまりを形成してしまう事があります。例えばこれはホットケーキを作る時、小麦粉とミルクを混ぜ合わせる際に粉の玉を作ってしまうのに似ています。両者とも、粉砕工程にて粉砕されますが、外的要因である硬い固まりの中には粉砕されないものもあります。

水分混入

これも外的要因と内的要因に分けられ、外からは湿気を多量に含んだ資材が入ってくる事があります。内では混練中に発生する水分や、ゴムの冷却水が要因となる事があります。この水分混入は異物と分散不良に相重なって、より大きいピンホールの原因となります。

加硫不適当

焼き上げ工程で温度、時間、圧力が不適当であるとピンホールが発生します。ピンホールを確認したら上記要素の再調整を行います。

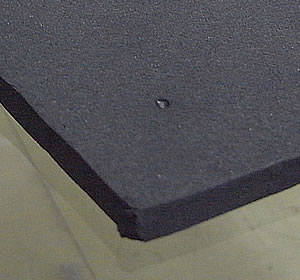

ピンホールは(エア溜まり)はゴムスポンジにおいて収縮と並ぶ2大問題のひとつであり、収縮と同様ピンホールを皆無にすることは不可能に近い事です。製造工程内において0.5mmの異物や分散不良が、直径10cmのエア溜まりとなって現れてくることもあります。各工程において入念にピンホールの発生源を絶つ努力をしていますが、完全にピンホールを無くすことはできません。いかに小さく、いかに少なくを常に課題として品質・技術向上をつづけて参ります。